またリステリアの食中毒が起きたというニュースを見たけど、原因となった施設がどのような対応を取ったのか詳しく知りたいな…

食中毒のニュースを目にするたびに、「その工場は具体的に何をしたのだろう?」「自分の施設で参考にできる対策はないのかな」と思ったことはないでしょうか。

食中毒の報道は結果だけが伝えられることが多く、現場でどのような調査が行われ、どの工程が問題だったのか、そしてどんな改善が実施されたのか、までは見えてきません。しかし、まさにその部分こそが、食品を扱う現場にとって最も価値のある学びになります。

欧米ではリステリアによる食中毒が繰り返し発生しており、FDAなどの行政機関が調査を行い、その原因を公表しています。

それでも、実際に企業がどのように汚染を突き止め、どんな試行錯誤を経て制御に成功したのかという具体的な情報は、一般にはあまり共有されません。

本来、こうした具体的な事例こそが、他の食品企業にとって重要な学びになります。

そこでこの記事では、リステリア食中毒が実際に発生した施設で、どのように汚染源を特定し、どのような対策によって菌を制御したのかについて、企業の視点から調査した結果をまとめた論文を紹介します。

※Controlling Listeria monocytogenes in the food processing environment: Lessons learned from a salmon processor associated with outbreaks(International Journal of Food Microbiology, Volume 449, 16 March 2026)

この事例から、従来のHACCPの枠組みだけでは見落としてしまう「リステリア対策の難しさ」について学ぶことができます。

ノルウェーで発生したリステリア食中毒

まず、ノルウェーで発生したリステリア食中毒の概要を見ていきましょう。

最初の食中毒は、2022年2月から10月にかけて、スモークサーモンの喫食が原因と考えられるリステリア症が確認され、5人の患者が報告されました。

調査の結果、ノルウェーの製造業者Aが製造した未開封の冷燻サーモン製品から、患者と同一のリステリアが検出されました。つまり、製品レベルでは汚染が確認されたことになります。

ところが、ノルウェー食品安全当局が実施した施設内の環境ふき取り検査では、リステリアは検出されませんでした。

製品からは菌が見つかる一方で、施設調査では汚染源を特定できなかったのですね。

その後、2023年6月から7月にかけて同じ菌株による2回目の食中毒が発生し、新たに7人の患者が報告されました。

この時も、患者宅で保管していた未開封の製造業者Aの製品から再びリステリアが検出されました。

つまり、汚染は一時的なものではなく、継続していた可能性が示唆されたのです。

製造業者Aの施設と製造工程

次に、食中毒の原因となった製造業者Aの施設と製造工程を見ていきましょう。

この工場では、養殖サーモンを原料とした冷燻サーモンが製造されていました。原料は皮付きフィレの状態で、氷詰めされた箱に入って搬入されます。

工場内は製造工程に沿って、燻製炉を境に2つの衛生区域に分けられていました。

原料を扱う1~4の工程は「汚染区域」、燻製後のスライス・包装を行う6~9の工程は「非汚染区域」として管理されており、ゾーニングによって交差汚染を防ぐ設計になっていました。

製造は次の工程で進みます。

原料保管・開梱

サーモンの小骨を手作業で除去

皮はぎ機による処理

塩水注入

冷燻(最大22℃、約17時間)

スライス

包装作業

真空包装

最終製品の保管

加熱工程がなく、冷蔵での保存期間が長いことから、スモークサーモンはリステリア食中毒のリスクが高い食品なのですね。

設備の特徴

この施設は2020年に新設されましたが、一部の機械は旧施設から移設されたものでした。

皮はぎ工程で使用される「皮はぎ機」は2014年の旧施設時代に購入されたもので、新施設に移設されました。

皮はぎ機は「コンベヤーベルト」と内部に「ローラー」を備えていました。(下写真)

左:皮付きのフィレをコンベヤーベルトにのせ、皮はぎ機に投入している様子

中央:皮が除去された後、皮はぎ機から出てきたフィレ。機械内部には黄色の「ローラー」が見える。

右:皮はぎ機に付いていた2枚のコンベヤーベルトとローラーを取り外した状態

コンベヤーベルトのベルト表面(食品接触面)はゴム状で、裏側は繊維層の構造でした。また、ローラーはプラスチックと金属の複合構造で内部が空洞でした。

皮むき機は毎日の製造終了後に分解され、コンベヤー、ローラー、刃などを取り外して個別に洗浄・消毒が行われていました。

企業による徹底的な調査

2回目の食中毒発生を受け、製造業者Aは、施設内に長期間定着していると疑われるリステリアを排除するため、リステリア対策の標準である「Seek and Destroy(探し出して徹底的に除去する)」という取り組みを開始しました。

この活動は11週間にわたり、次の3段階で進められました。

第1週:Seek(探索)

広範囲な環境サンプリングと試験的な生産を行い、菌が潜んでいる可能性のある箇所を絞り込みました。

第2~7週:Destroy(除去)

機械の徹底的な分解洗浄、室内消毒、機器の加熱処理などを集中的に実施しました。

第8~11週:Verification(確認)

対策の効果を検証するため、再度徹底したサンプリング調査が行われました。

この11週間の間に、合計329検体についてリステリアの検査が行われました。

工程ごとのサンプリングの結果、皮はぎ機を通過した後のフィレからリステリアが検出された一方、皮はぎ前のフィレは陰性でした。さらに、除去された皮や皮はぎ機表面からも同じ菌が検出されました。

これらの結果から、汚染源は「皮はぎ機」にある可能性が高いと考えられました。

しかし、洗浄・消毒直後の機器表面からはリステリアは検出されませんでした。これは、菌が薬剤の届きにくい機器内部の深部に潜んでいることを示唆していました。

Destroy(除去)の期間、皮はぎ機に対して、分解洗浄、過酸化水素ミスト処理、加熱処理など複数の対策が繰り返し実施されました。

ただし、繊維を含む「コンベヤーベルト」とプラスチックを含む「ローラー」については、熱による損傷が懸念されたため加熱処理は行われませんでした。

その結果、徹底した洗浄・消毒を行っても、しばらくすると皮はぎ機通過後のフィレおよび機器からリステリアが再び検出される状況が続きました。

そこで、この施設では最終的に皮はぎ機を新しいものに交換したところ、それ以降は製品からリステリアは検出されなくなりました。

撤去された皮はぎ機は、原因究明のため、その後も詳細な調査が行われました。

洗浄・消毒直後には菌は検出されませんでしたが、時間が経過すると皮はぎ後のフィレ、除去された皮、機器表面のすべてからリステリアが検出されました。

この結果から、「2本のコンベヤーベルト」と「ローラー」が菌の潜伏場所であると推定されました。

これらの部品は洗浄・消毒はされていましたが、加熱処理されていなかった箇所ですね。

これらの部品を検査施設に持ち込み、増菌培地に浸漬して培養したところ、リステリアが検出されました。

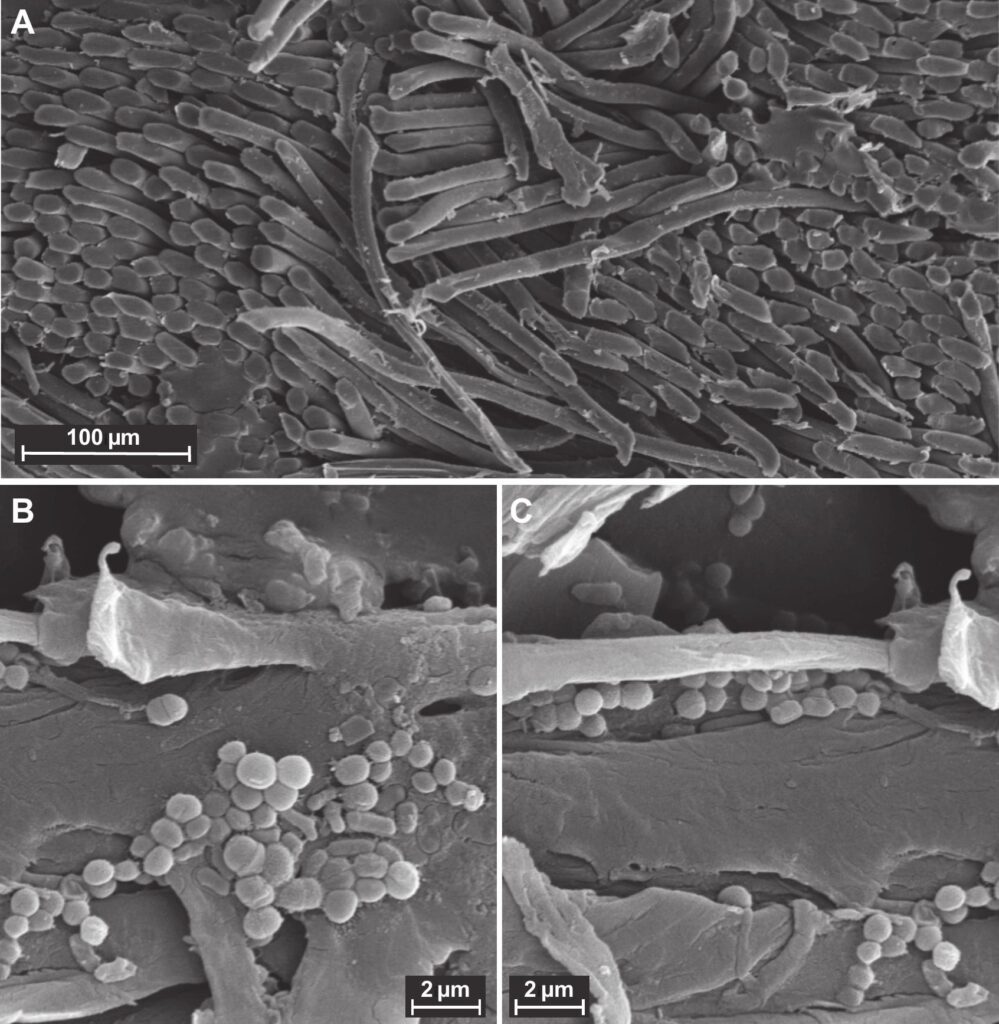

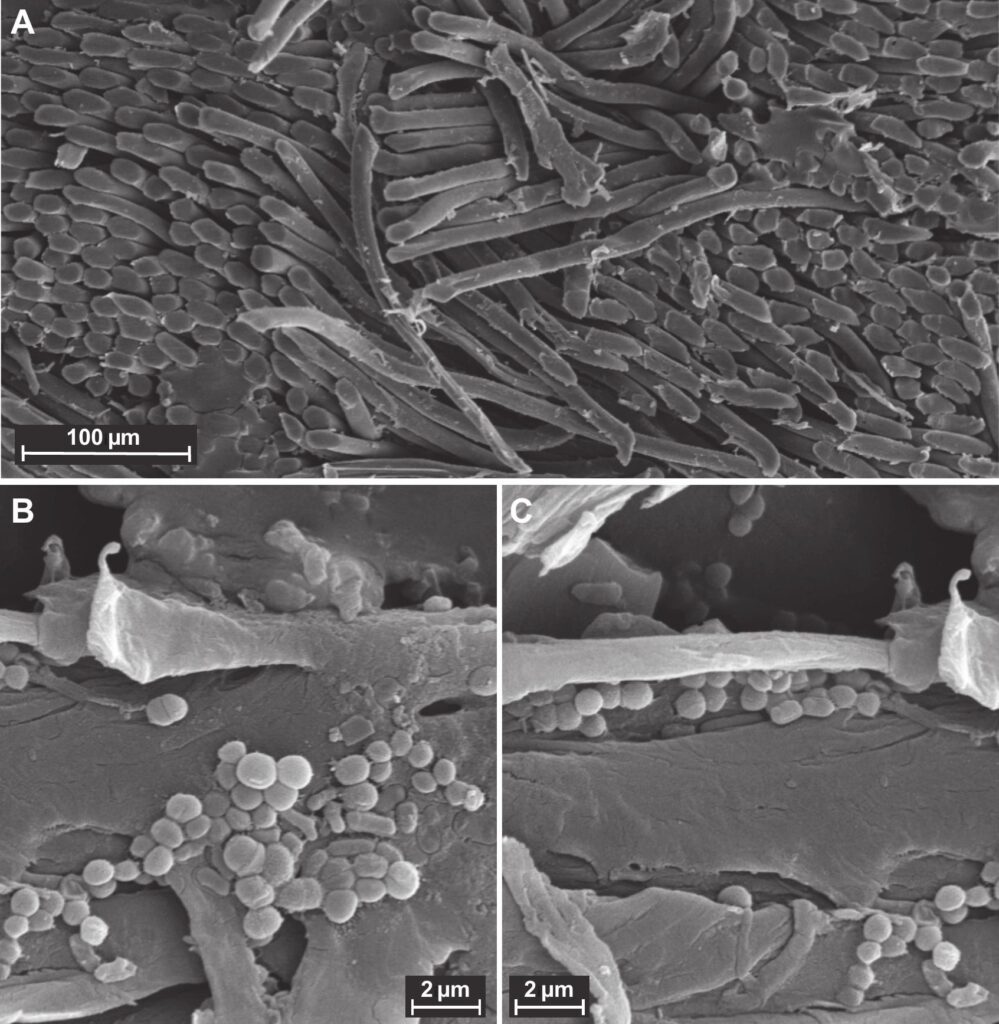

さらに、コンベアベルトを切断して走査電子顕微鏡(SEM)で観察すると、多層の繊維構造の内部に細菌が存在している様子が確認されました。

つまり、表面の洗浄では届かない内部構造が、菌の“隠れ家”になっていたのです。

(B)、(C)ベルトを水平方向に切断した断面の 10,000倍像。形態の異なる細菌細胞が観察される。(参考文献の図7)

この調査から分かる教訓

この事例は単なる汚染トラブルではなく、食品工場におけるリステリア対策の“見えにくい弱点”を浮き彫りにしています。

特に重要な教訓は次の2点です。

① 清掃・消毒しやすい設備設計の重要性

最大の発見は、皮はぎ機のコンベヤーベルトの内部構造と、ローラーの異種材料の接合部に、リステリアが長期間潜んでいたことです。

コンベヤーベルトは、床や排水溝に次いで、リステリアが定着しやすい場所とされています

この工場で使われていたコンベヤーベルトは、ゴム状の表面と織物素材の下層とを組み合わせた多層構造でした。

このような構造では、内部に水分や有機物が入り込みやすく、通常の洗浄では届かない空間が生まれます。

実際、過去の研究でも、同様なベルトの内部からリステリアが検出され、一般的な洗浄・消毒に耐えることが示されています。

また、ローラーのような異種材料の接合部(プラスチック製の芯と金属製の端部のつなぎ目)には微細な隙間ができやすく、水分が残留しやすいという特徴があります。これもリステリアが定着しやすい典型的な条件です。

実際、機械本体を長時間加熱処理した後には菌が検出されなかった一方で、加熱処理の対象外だったコンベヤーベルトとローラーからは、6か月以上経ってもリステリアが確認されました。

これは、設備内部の“清掃が及ばない構造”が、リステリアの隠れ場所(ニッチ)として機能していたことを意味します。

この結果は、設備の衛生設計の重要性を強く示しています。

設備は「洗える」だけでなく、「菌が潜めない構造」であることが重要なのですね。

② 通常のふき取り検査では汚染を見逃す可能性

もう一つの重要な教訓は、一般的な表面のふき取り検査だけでは、設備内部に潜むリステリアを検出できない場合があるという点です。

疑わしい部位を通常のふき取り検査で調べた際には陰性でしたが、機械部品を増菌培地に浸漬したところ、コンベヤーベルトとローラーからリステリアが検出されました。

この浸漬法は特別な設備が必要になるため、一般的な食品企業が行える方法ではありません。

しかしこの結果は、菌が設備内部に潜んでいる場合、表面のふき取り検査だけでは汚染を過小評価する可能性があることを示しています。

表面のふき取り検査で陰性でも、菌が内部に潜んでいて、時間が経つと機器の表面がまた汚染されるのですね。

おわりに

この事例が示しているのは、単なる設備トラブルではありません。

食品工場におけるリステリア対策の本質――つまり、「見えない場所に潜む汚染」とどう向き合うかという課題です。

製造業者Aの施設では、日常的な洗浄・消毒や衛生ゾーニングが適切に実施されていました。

それでもリステリアは、清掃が届きにくい設備内部に潜み続け、通常の検査では見つかりませんでした。

これは、日本で義務化されているHACCPの枠組みだけでは、こうした設備内部に潜む持続的な汚染を十分に捉えきれない場合があることを示しています。

日本ではリステリア食中毒の報告がないこともあり、環境モニタリングを含む積極的なリステリア管理が行われていないのが現状です。また、多くのHACCPガイドラインでは、リステリアは一般的な洗浄・消毒で管理することになっています。

しかし、今回の事例からも分かるように、「洗浄しやすい機器」や「一般的な洗浄・消毒」だけではリステリア対策としては不十分です。

真のリステリア対策には、「菌を住み着かせない設備設計」と、「潜んでいるかもしれない」という前提で探し続ける姿勢が欠かせません。

ところで、以前別の記事で、アメリカの食品企業のトップが以下のように発言していることを紹介しました。

「私たちは、食品安全は競争優位性とは捉えておらず、むしろ業界全体で取り組むべき課題だと考えています。そのため、競合他社を含めた様々な企業の優れた取り組み(ベストプラクティス)を参考に、自社の改善に役立てています。」

このように「食品安全」は他者と競うのではなく、業界全体で協力して取り組んでいくことが大切です。

食品施設にとって他の施設の具体的な取組が、実は一番有益な情報となります。みなさんも同業他社と積極的に情報を交換し、業界全体のレベルアップを目指していきましょう。

コメント