最終製品の検査で病原菌を検出しなかったから、この製品は安全と考えていいのかな?

多くの食品工場では、適切に製造できたことを確認するための「検証」として、最終製品の抜き取り検査を行います。

また、スーパーや給食施設に製品を納品する際にも、「最終製品の検査結果」の提出が求められることがよくあります。

このように「最終製品の検査」は、その食品が安全かどうかを判断する重要な材料として、現在でも広く用いられています。

それでは、「最終製品の検査結果」を見るだけで、本当にその製品が安全と言えるのしょうか。

確かに、最終製品検査の結果が陽性の場合、病原菌が存在することを意味します。

しかし、結果が陰性の場合は、同じロットの製品に病原菌がいないことを保証するわけではありません。

実は最終製品の検査結果だけを見て、その製品が安全かどうかを判断することは危険です。

そこでこの記事では、最終製品検査の限界と検査に頼りすぎたために発生した食中毒事例を紹介します。

製品検査で病原菌が検出される確率は?

同じロットに病原菌がいないことを保証するには、いくつくらいの製品を検査すればいいのかな?

例として「チョコレート工場」を考えてみましょう。

この工場では1日に10,000個のチョコレートバーを製造しています。

チョコレートが原因の食中毒としては、サルモネラ食中毒がよく報告されています。そのため、「製品の1%がサルモネラによって汚染されていた。」と仮定します。

10,000個の1%ということは100個も汚染されているということですね。すごく高い汚染率な気がします。

それでは仮に最終製品10,000個の中から1個を抜き取り検査した場合、サルモネラを検出することができる確率はどれくらいか想像できますか?

正解は「1%」です。

この「1%」はどういう意味かというと、同じこと(1万個の製品から1個抜き取り検査する。)を100回繰り返し行った場合、1回だけ「サルモネラ陽性」となるということです。

逆を言うと、1%の製品が汚染されているにもかかわらず、99回は「サルモネラ陰性」として製品を出荷してしまうことになります。

1個の抜き取り検査では、ほとんど意味がないのですね。それでは抜き取るサンプル数を多くすればいいのかな。

それでは、サンプル数を増やした場合も見てみましょう。

| サンプル数 | 検出する割合 |

|---|---|

| 1 | 1% |

| 10 | 10% |

| 50 | 40% |

| 100 | 64% |

| 159 | 80% |

| 294 | 95% |

| 448 | 99% |

統計学ではよく「95%」の信頼レベルが用いられます。

100回同じ抜き取り検査を行って、95回でサルモネラを検出できればよく、5回でサルモネラを検出できなくても「しょうがない」という考え方です。

今回の例でも同じように95%の信頼性を確保しようとすると、1万個の製品に対し300個近いサンプルを検査する必要があります。

これは製品全体の3%を検査することになり、製品コストと検査の費用を考えると現実的ではありません。

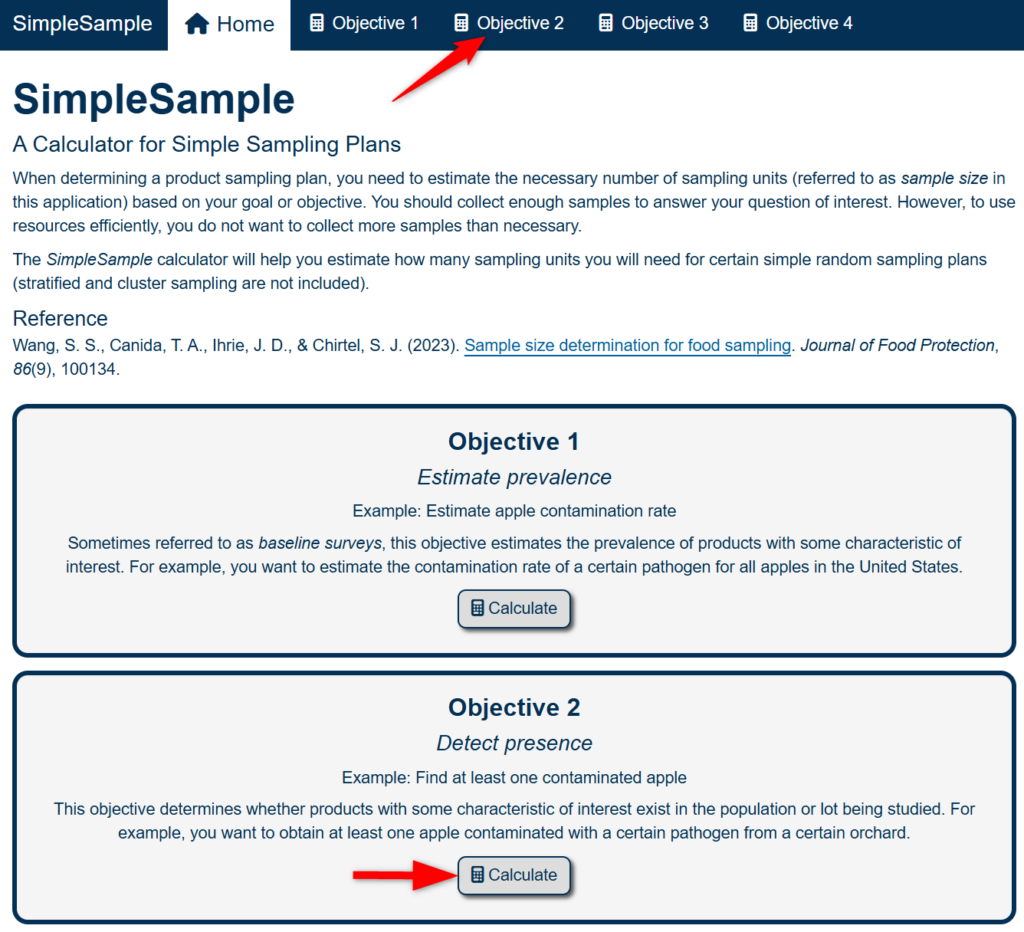

実はここで求めたサンプル数と信頼レベルは、FDAがツールを公開しており、簡単に計算できます。

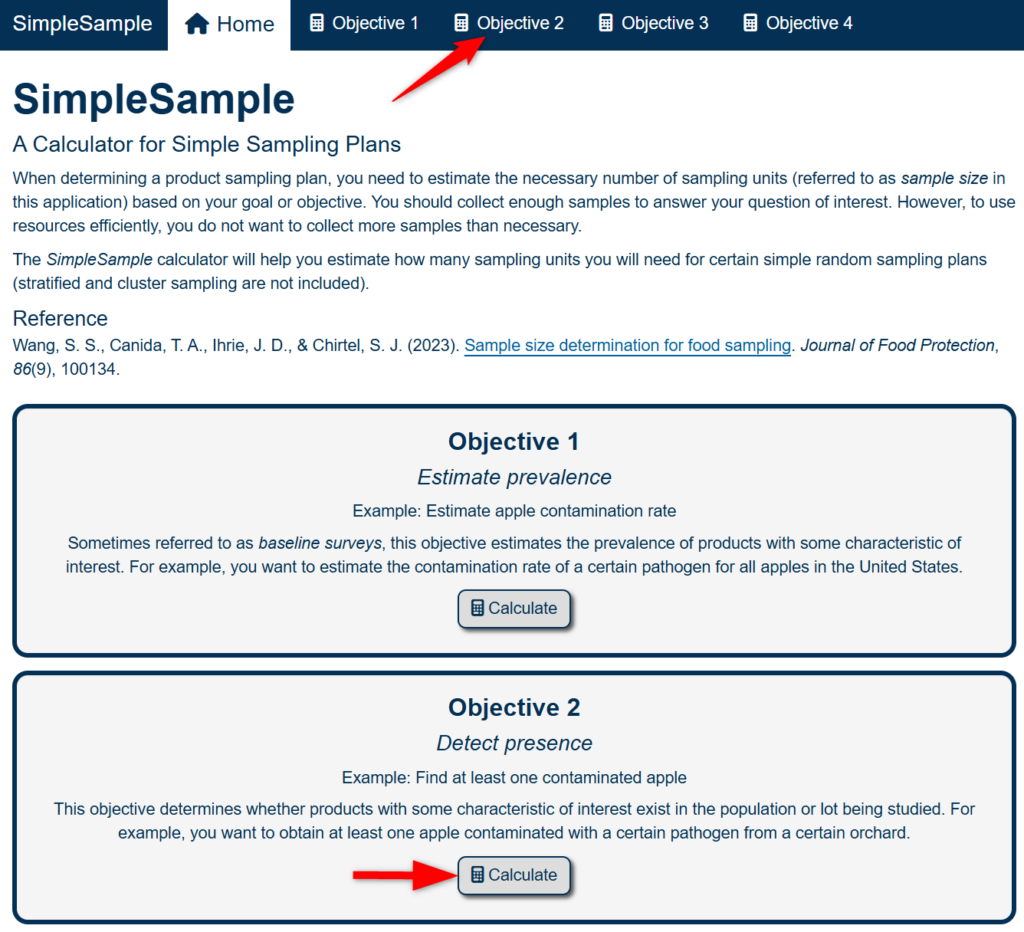

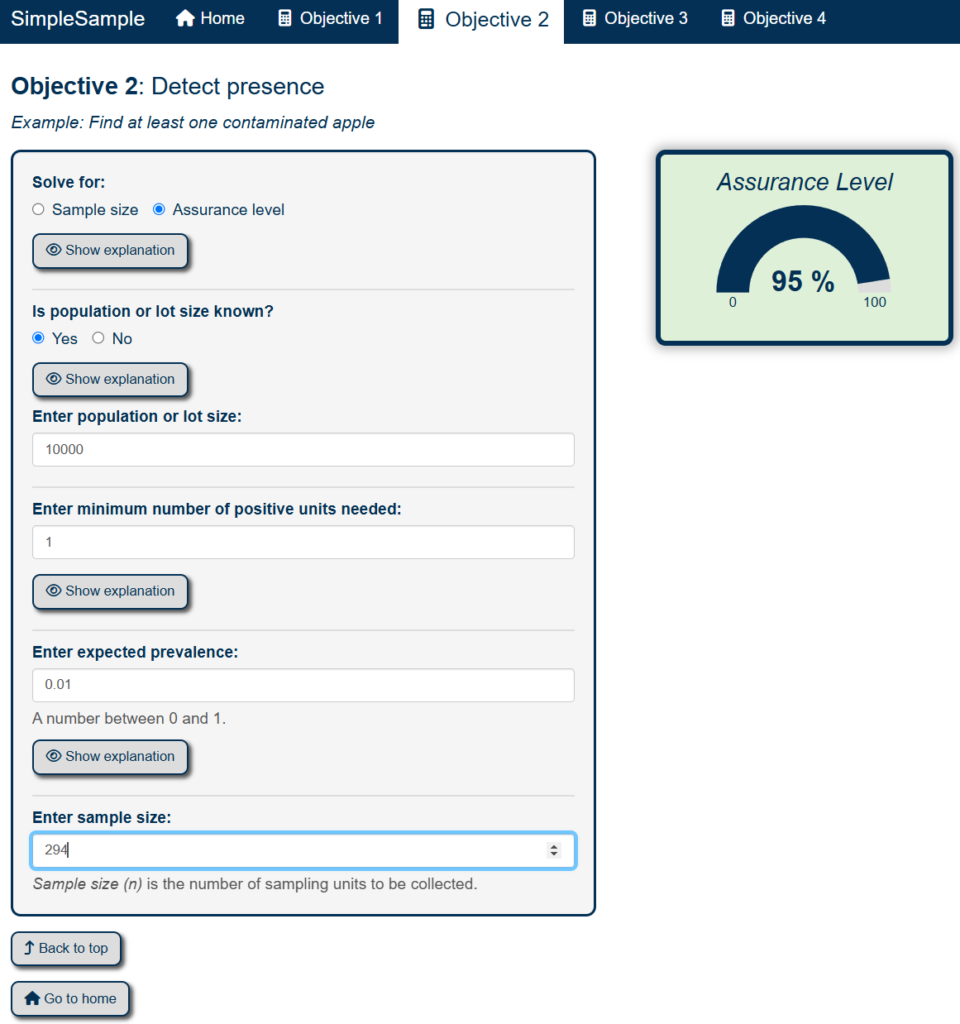

少しだけ使い方を紹介します。パソコンの画面ですが、スマホでも同じような画面になります。

上のリンクをクリックすると下のウェブサイトが開きます。

上部にあるObject 2又は下にあるObject 2の中にあるCalculateをクリックします。(どちらでも大丈夫です。)

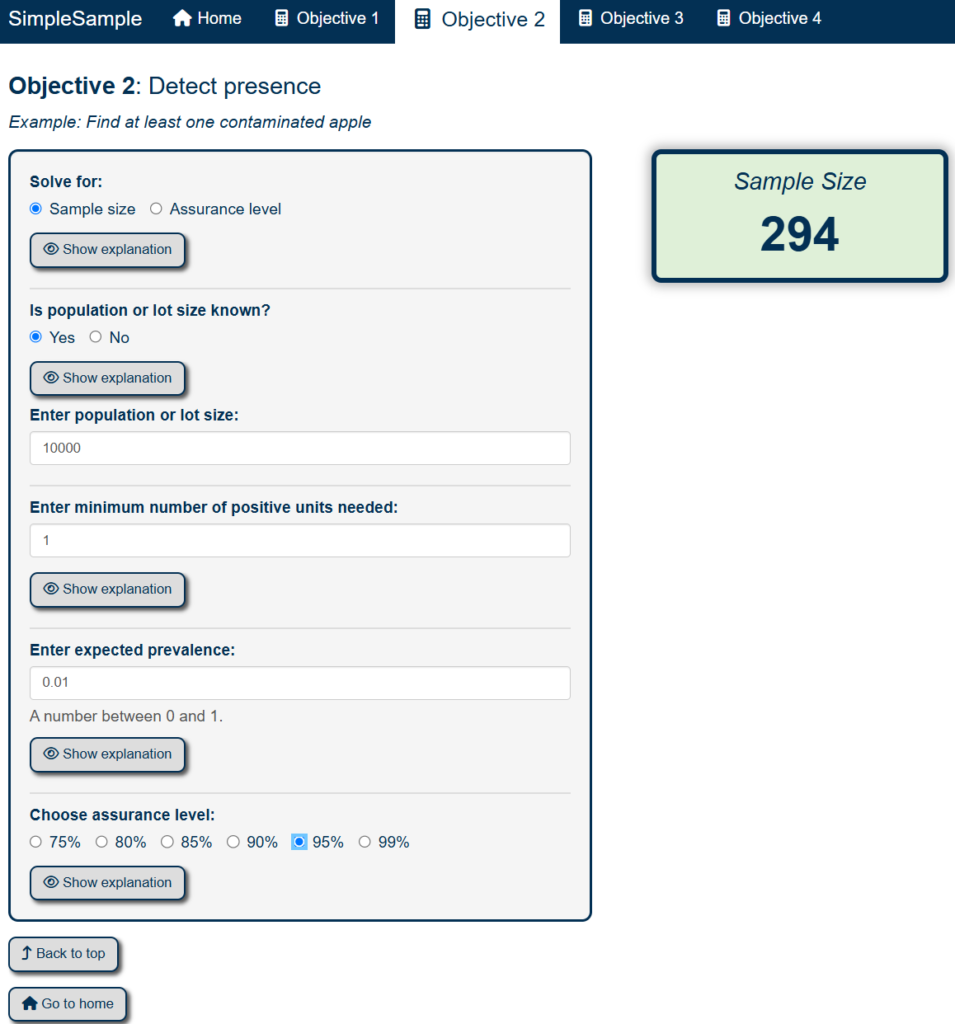

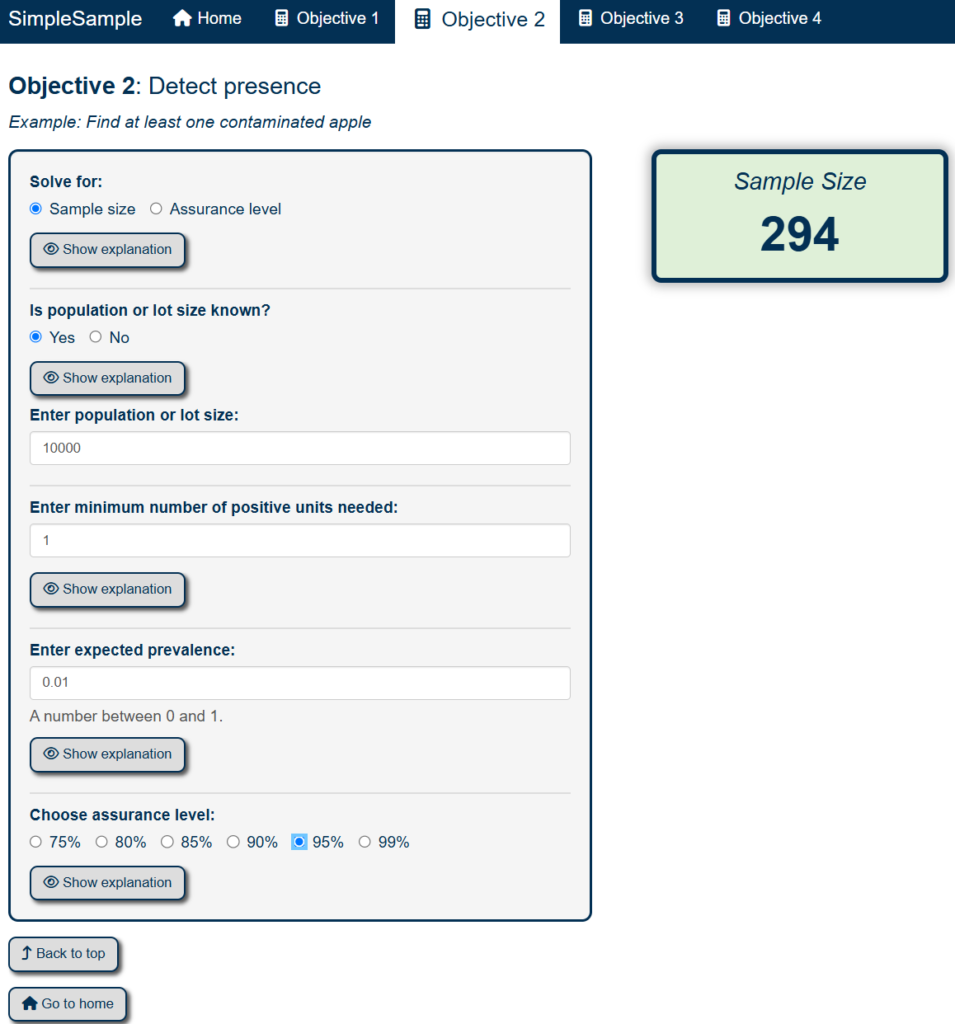

下の画面になるので、必要な情報を入力していきます。

1番上の「Solve for:」は、必要なサンプル数が知りたい場合はSample sizeを選び、どれくらいの信頼レベルかを知りたい場合はAssurance levelを選びます。例ではSample sizeを選んでいます。

次に「Is population or lot size known?」は、ロット全体の数が分かればYesを選び、ロット数を入力します(ここでは「10000」と入力)。ロット全体の数が不明の場合はNoを選びます。

「Enter minimum number of positive units needed:」は陽性数の許容範囲です。病原菌の場合は通常「1」になると思います。

「Enter expected prevalence:」は汚染率で、ここでは「0.01」(1%)としています。

「Choose assurance level:」は自分が求める信頼レベルで、ここでは「95%」としています

ここまで入力すると、自動的に右上の「Sample Size」に 294 と出てきます。

つまり、汚染率1%のロット1万個の中からのサルモネラを95%の信頼性を持って検出するためには、294個の製品を検査する必要があるということです。

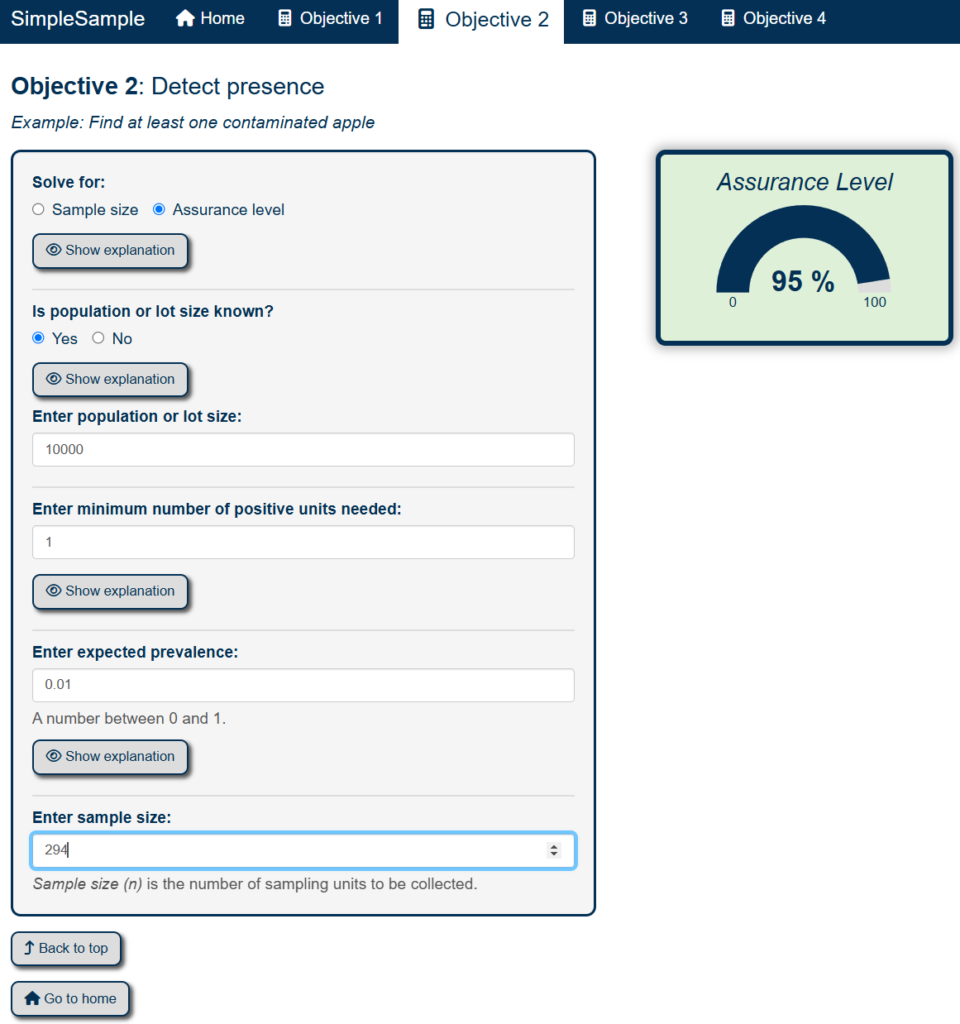

一番最初の項目をAssurance levelを選択した場合は、下のような画面となり、最後の項目「Enter sample size:」で抜き取るサンプル数を入力すると右側に信頼レベルが表示されます。

このウェブサイトを使えば、簡単に自分が知りたい「サンプル数」や「信頼レベル」を求めることができます。

しかし、ここでお伝えしたいことは、皆さんの施設でこのウェブサイトを使って抜き取るサンプル数を計算してほしいのではなく、製品全体の安全性を担保するのに、最終製品の検査だけに頼るのはあまり意味がないということです。

一応付け加えておくと、汚染率が高い場合(例えば100%)は1個の検査だけでも十分検出できので、まったく意味がないわけではありません。

今回は汚染率を1%としましたが、実際の汚染率は分からないことがほとんどです。実際の汚染率は1%よりもっと低いかもしれませんし、日によって変動するかもしれません。

さらに、このウェブサイトに用いられた統計モデルは、特定の条件を前提にしています(例:汚染がロット全体に均質に分布している)。さらに、検査精度などによっても、必要となるサンプル数は影響を受けます。

そのため、もしこのツールを使う場合はこのような不確実性も考慮する必要があります。

FDAの最終製品検査についての考え方

このように「最終製品の検査だけに頼って検証を行うことには限界がある。」という点が理解できたと思います。

ところで、FDAは2025年1月に「水分活性が低いRTE食品向けの衛生プログラム及び是正措置のガイドライン案」というものを公表しました。

このガイドライン案の中で、FDAの最終製品検査に対する考え方が示されているので概要を紹介します。

- FDAは、製造・加工工程における環境病原菌の管理が適切に行われていることを検証する手段として、最終製品の検査のみでは不十分であるという立場を長年取ってきました。

- 食品の安全性を検証するための最終製品の微生物検査には、特に病原体がごくわずかな量しか存在しない場合や、均一に分布していない場合には、限界があることが広く知られています。

- 最終製品の検査は、管理手段が意図した通りに機能していることを確認するための他の活動と併せて実施すると最も効果的です。例えば、製造業者は、製品の出荷の可否の判定を行う際に、以下の結果を考慮することがよくあります。

- 製造記録を見返し、計画に従って適切に管理手段が実施されたことを確認する。

- 製造環境から採取したふき取りサンプルの微生物学的検査(製造環境中に存在する環境病原菌を見つけ出し、食品接触面を汚染する前にそれらを除去するため)

- 製品となる最終段階を含めた、製造工程全体を通して採取した製品サンプルの微生物学的検査

このようにFDAは、最終製品の安全性は、最終製品検査だけでなく、製造工程全体を通して適切に作られたことの記録や環境検査の結果も含めて、判断するよう示しています。

最終製品検査に頼りすぎたために発生した食中毒

最後に、最終製品の検査に頼りすぎていたために発生した食中毒事例を紹介します

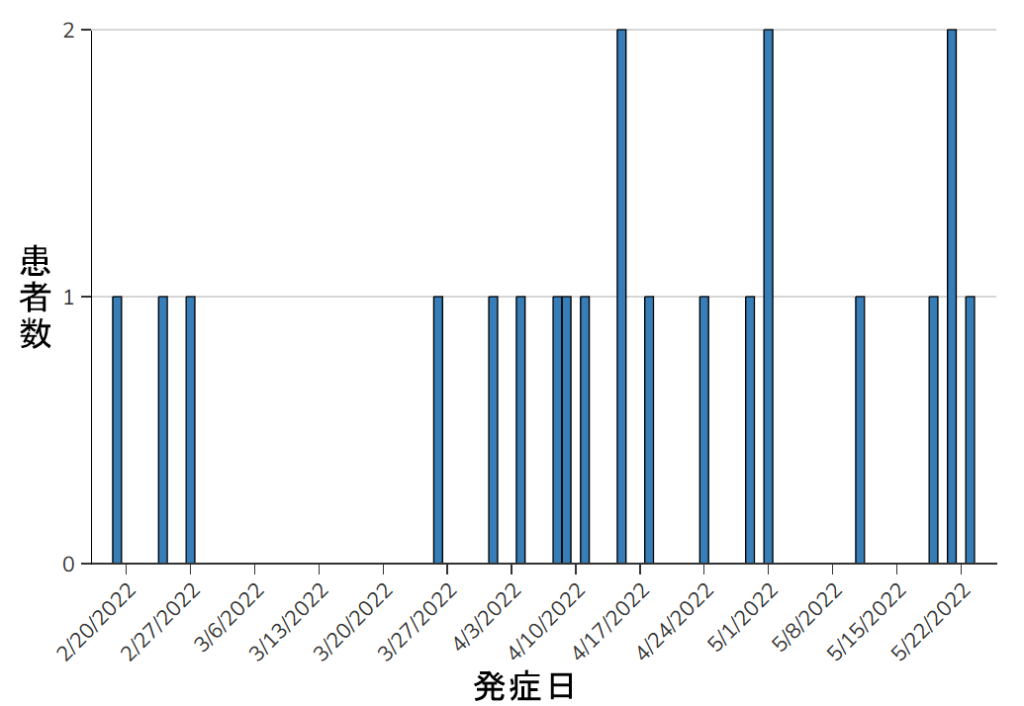

| 患者数 | 21人 |

| 入院者数 | 4人 |

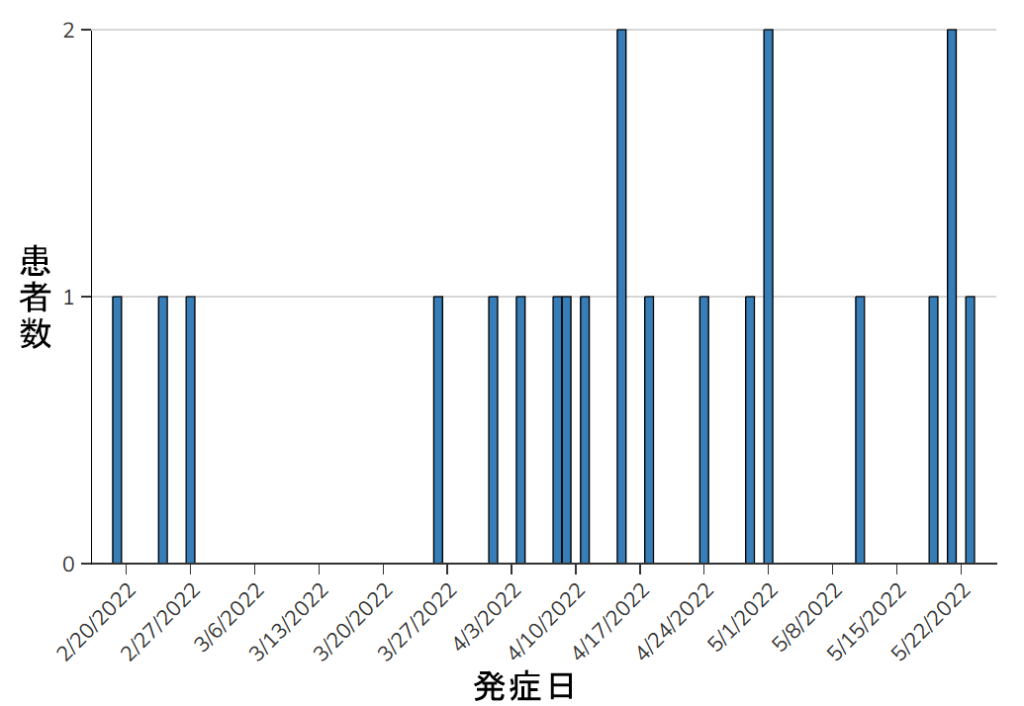

| 患者の発症日 | 2022年2月20日~5月23日 |

| 原因食品 | ケンタッキー州にあるA社の工場で製造されたピーナッツバター |

| 原因菌 | サルモネラ(Salmonella Senftenberg) |

該当製品はアメリカ国内だけでなく、カナダ、ドミニカ共和国、シンガポール、マレーシア、台湾、韓国、タイ、ホンジュラス、スペイン、日本(!)にも流通していました。

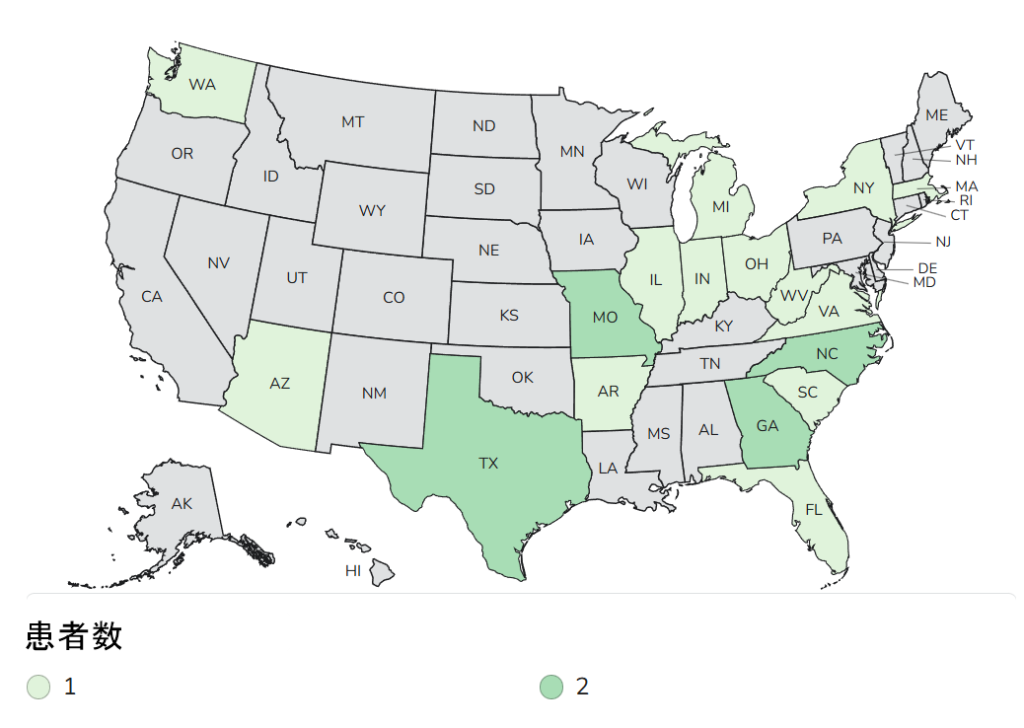

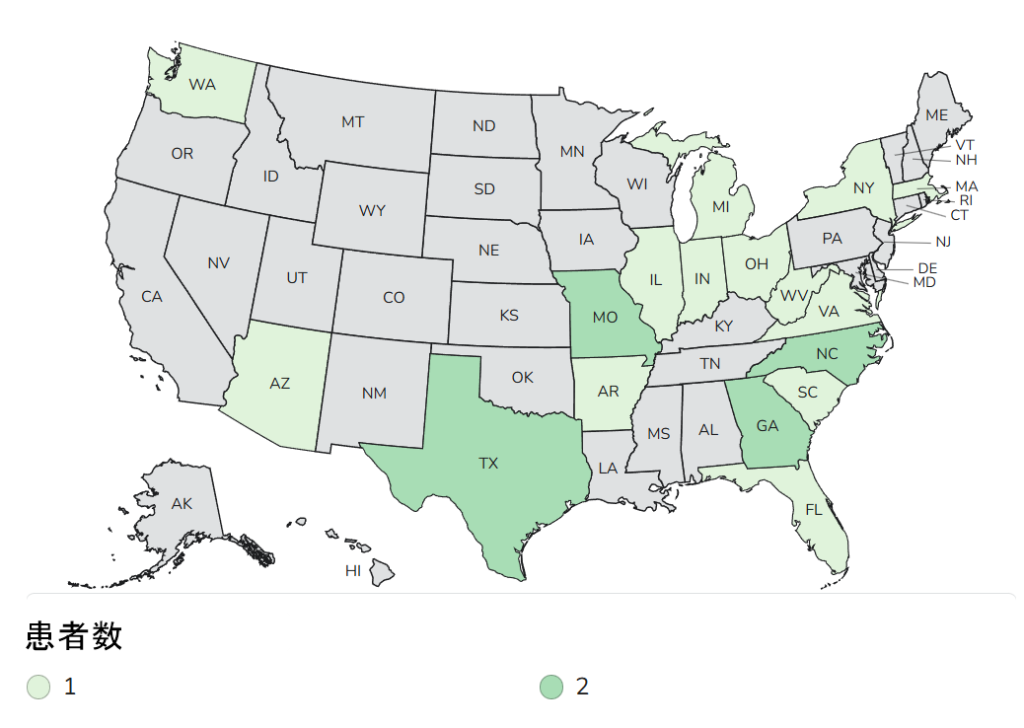

患者は全米17州と広範囲にわたり、1州あたりの患者は1~2人と少数です。

事件の探知

2022年4月、FDAはデータベースにアップロードされた患者から分離されたサルモネラ5株が、2014年から2017年の間にデータベースに登録された100以上のサルモネラ分離株と遺伝的に近いことに気がつきました。

2014年から2017年に登録された分離株は「ピーナッツバター」や「環境」から採取されたもので、場所はケンタッキー州に集中していました。

そこで、患者の聞き取り調査を行ったところ、症状が出る前に、A社が製造したピーナッツバターを食べていたことが分かりました。

また、これよりはるか昔の2010年にFDAがケンタッキー州のA社工場に立ち入った際に、環境のふき取り検査でサルモネラを検出していました。このサルモネラについて、今回新たに「全ゲノムシーケンシング」を行ったところ、患者から分離されたサルモネラ株と遺伝的に近いことが分かりました。

現在の患者から検出された菌が、過去に検出された菌と遺伝的に一致したことで、A社工場で製造されたピーナッツバターが原因と考えられたのですね。

A社の工場に立ち入り

FDAは5月19日から6月9日にかけて、A社のケンタッキー州にある工場に立ち入りを行いました。

ピーナッツバターの製造には、ピーナッツの焙煎(加熱)⇒ブランチング⇒選別⇒粉砕という工程があります。

A社のHACCPプランでは、焙煎後の工程で環境病原菌(サルモネラなど)による再汚染を考慮していませんでした。

また、A社が行っていた最終製品の検査の記録を確認したところ、2021年10月22日と12月15日、2022年2月4日、2月9日、2月10日、2月20日、2月21日にサルモネラを検出していました。

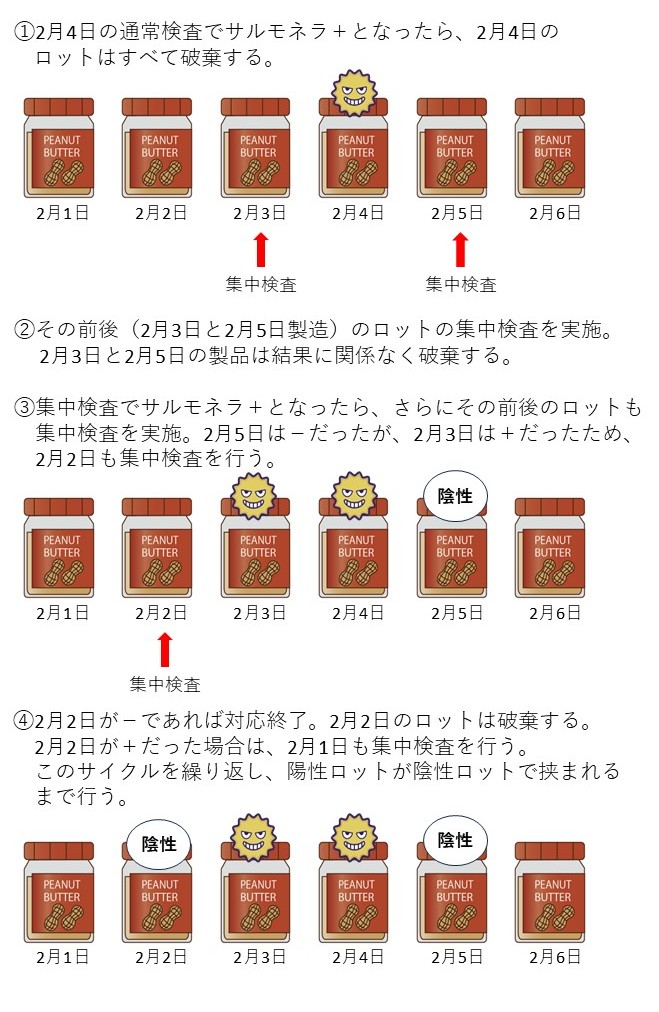

最終製品からサルモネラを検出した場合のA社の対応は以下のように決まっていました。

- サルモネラを検出した製品のロットはすべて破棄する。

- そのロットの前後のロットについて、追加で通常の検査よりも多くの製品の検査を行う(集中検査)。サルモネラを検出する・しないに関わらず、これらのロットはすべて廃棄する。

- 集中検査でサルモネラを検出した場合は、さらにその前後のロットも集中検査を行う。サルモネラを検出する・しないに関わらず、これらのロットはすべて廃棄する。

- このサイクルを繰り返し、すべての陽性ロットが陰性ロットで挟まれるまで行う。

イメージとしては下の図のようになります。

A社はこの対応により、最終製品の安全性は管理できていると考えていました。

しっかりとした対策を取っている気がするけど、何が問題だったのだろう。

上の図の例では、2月3日のロットは「通常検査」では「陰性」で問題がありませんでした。

しかし、2月4日のロットからサルモネラを検出したため、2月3日のロットの集中検査を行ったところ、サルモネラが陽性でした。

つまり、2月3日の製品は通常検査では、サルモネラの存在に気が付かなかったということです。

この事件は、全米に患者がいるにもかかわらず、少ない患者数であったことから、ピーナツバターのサルモネラの汚染率はかなり低いものだったと考えられます。

そして、先ほども説明したように、汚染が非常に低いレベルで均一に分布していないような場合、最終製品の検査でサルモネラを検出することは非常に難しいです。

最終製品の検査だけで、ロット全体の安全性が保障できないことがよくわかりました。

おわりに

以上が、最終製品の検査だけに頼って、製品全体の安全性を保障することの危険性についての紹介です。

注意点として、「最終製品の検査」がまったくの無駄だとはFDAも言っていないということです。

最終製品の検査結果を、一般衛生管理、HACCP、環境モニタリングなどの現場のデータとともに用いることで、「検証」を適切に行うことができ、製品全体の安全性を確保できます。

最後に質問です。

一般的にリスクが低いと考えられている食品(例:ピーナッツバターのような水分活性が低い食品)が原因で、今回紹介した事例のような広域かつ患者数が少ないサルモネラ食中毒が起きた場合、日本の食品安全システムで探知することは可能でしょうか?

もし探知できれば、保健所が食品事業者に対し改善を指導したり、食品事業者自身でHACCPプランの見直しができます。

しかし、もし探知できない場合、食品事業者が自分自身で問題点に気が付くことは非常に困難で、再度食中毒を起こさないようにするために改善する機会も失われます。

そして、現在の日本の食品安全システムでは、このような食中毒は探知できないと私は思っています。

そのため、食品事業者の方は、海外の取り組み、食中毒事例を積極的に学び、自分の施設での対策に取り入れていく必要があると思います。

コメント

コメント一覧 (1件)

うちの施設では、納品先から検査結果が求められた際に、出てはいけない菌が出てしまった時は、別の製品で検査して、陰性となった成績書を提出しています。(ちなみに先方も陰性の成績書がないと契約できないので、このことは承知済みです)

本当はダメなのでしょうが、「陰性の検査結果」さえあれば良いという信仰は、依然としてかなり高いですよね。